Das Eloxieren zählt zu den wichtigsten Oberflächenveredelungsverfahren für Aluminium und seine Legierungen. Diese anodische Oxidation erzeugt nicht nur eine schützende Oberfläche, sondern eröffnet auch vielfältige Möglichkeiten zur dekorativen Gestaltung von Metallkomponenten. Die entstehende Schutzschicht verbessert die Eigenschaften des Materials grundlegend und erhöht dessen Langlebigkeit.

Das Eloxieren zählt zu den wichtigsten Oberflächenveredelungsverfahren für Aluminium und seine Legierungen. Diese anodische Oxidation erzeugt nicht nur eine schützende Oberfläche, sondern eröffnet auch vielfältige Möglichkeiten zur dekorativen Gestaltung von Metallkomponenten. Die entstehende Schutzschicht verbessert die Eigenschaften des Materials grundlegend und erhöht dessen Langlebigkeit.

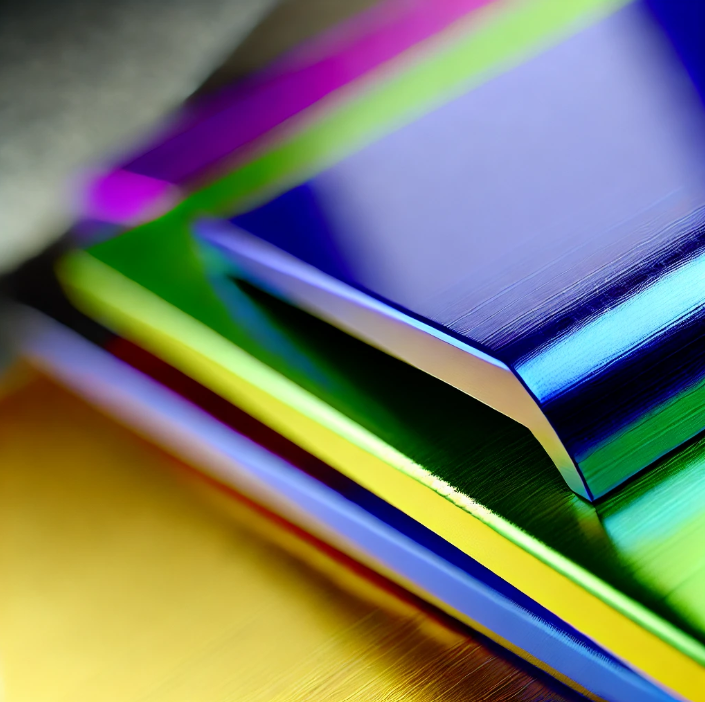

Der Prozess des Eloxierens kombiniert Korrosionsschutz mit präziser Farbgebung durch elektrolytisches Färben. Die behandelten Oberflächen können sowohl farblos eloxiert als auch in verschiedenen Farbtönen veredelt werden, wobei die Poren der Oxidschicht eine wichtige Rolle spielen. Diese umfassende Oberflächenbehandlung gewährleistet nicht nur technische Funktionalität, sondern ermöglicht auch ästhetisch ansprechende Ergebnisse für unterschiedlichste Anwendungen.

Grundlagen des Eloxierens

Die anodische Oxidation von Aluminium, bekannt als Eloxal-Verfahren, stellt einen fundamentalen Prozess in der Oberflächentechnik dar. Bei diesem elektrochemischen Verfahren wird die natürliche Oxidschicht des Aluminiums gezielt verstärkt und veredelt.

Definition und Prinzip

Das Eloxieren basiert auf dem Prinzip der elektrolytischen Oxidation, wobei die oberste Metallschicht nicht beschichtet, sondern umgewandelt wird. Im Gegensatz zur natürlichen Oxidschicht, die nur wenige Nanometer dünn ist, erzeugt das Eloxal-Verfahren eine kontrollierte Schicht von 5 bis 25 Mikrometern. Der Prozess findet in einem Elektrolyt-Bad statt, wo durch elektrischen Strom eine poröse Oxidschicht entsteht, die sich teilweise in das Grundmaterial einbettet.

Vorteile gegenüber anderen Oberflächenbehandlungen

Das Eloxieren bietet gegenüber konventionellen Beschichtungsverfahren mehrere entscheidende Vorteile:

- Hohe Verschleißfestigkeit und Korrosionsbeständigkeit

- Ausgezeichnete elektrische Isolierung

- Keine Gefahr des Abblätterns oder Absplitterns

- Möglichkeit zur dekorativen Gestaltung durch Einfärbung

- Umweltfreundlicher Prozess ohne giftige Chemikalien

- Vollständige Recyclingfähigkeit des behandelten Materials

Anwendungsbereiche

Die vielseitigen Eigenschaften eloxierter Oberflächen ermöglichen einen breiten Einsatz in verschiedenen Industriezweigen. Im Maschinenbau profitiert man von der verbesserten Verschleißfestigkeit und den optimierten Gleiteigenschaften. Die Luftfahrtindustrie nutzt die Kombination aus geringem Gewicht und hoher Korrosionsbeständigkeit. In der Medizintechnik kommt die biologische Verträglichkeit zum Tragen.

Die Bauindustrie setzt auf dickere Eloxalschichten (20-25 µm) für maximalen Korrosionsschutz bei Fassadenelementen und Fensterrahmen. Im Bereich der Elektronik werden dünnere Schichten (8-20 µm) für dekorative Zwecke und zur Wärmeableitung bei Kühlkörpern eingesetzt. Eine Sonderform stellt das Harteloxal-Verfahren dar, das besonders dicke und harte Schichten erzeugt, die vor allem in industriellen Anwendungen mit höchsten Anforderungen an Abriebfestigkeit zum Einsatz kommen.

Die Qualität der Eloxalschicht hängt maßgeblich von der verwendeten Aluminiumlegierung ab. Während sich Reinaluminium und bestimmte Legierungen der 1000er und 5000er Serien hervorragend für dekorative Anwendungen eignen, wurden spezielle Eloxalqualitäten entwickelt, die ein besonders homogenes und ästhetisch ansprechendes Erscheinungsbild garantieren.

Der Eloxal-Prozess im Detail

Der technische Prozess des Eloxierens erfordert eine präzise Abfolge verschiedener Behandlungsschritte, die jeweils spezifische Parameter und Bedingungen erfordern. Die Qualität der entstehenden Oxidschicht hängt maßgeblich von der exakten Einhaltung dieser Prozessparameter ab.

Vorbereitung und Reinigung

Die Vorbehandlung der Aluminiumoberfläche ist entscheidend für die Qualität der späteren Eloxalschicht. Der Prozess umfasst folgende Schritte:

- Mechanische Vorbehandlung zur Beseitigung von Oberflächendefekten

- Entfettung in alkalischen Reinigungslösungen

- Beizen in Natronlauge zur Entfernung der natürlichen Oxidschicht

- Spülen mit deionisiertem Wasser

- Dekapieren in salpetersäurehaltiger Lösung

Anodische Oxidation

Die anodische Oxidation erfolgt in einem Elektrolytbad, wobei das Werkstück als Anode geschaltet wird. Der Prozess kann durch drei verschiedene Verfahren durchgeführt werden:

- Eintauchverfahren: Komplettes Eintauchen der Werkstücke in ruhende Bäder

- Spritzverfahren: Bewegliche Düsen spritzen den Elektrolyten auf das Werkstück

- Durchlaufverfahren: Kontinuierliche Behandlung von Drähten und Bändern

Die Oxidschichtbildung erfolgt bei kontrollierten Bedingungen:

- Temperatur: 18-22°C

- Stromdichte: 1,2-2,0 A/dm²

- Spannung: 15-20 V

- Elektrolytkonzentration: 15-20% Schwefelsäure

Färben und Versiegeln

Nach der Oxidation können die Werkstücke durch verschiedene Verfahren eingefärbt werden. Das elektrolytische Färben ermöglicht besonders lichtechte und widerstandsfähige Farbtöne. Die Farbgebung erfolgt durch:

- Tauchfärbung in organischen Farbstoffen

- Elektrolytische Metallsalzeinlagerung

- Integralfärbung während der Oxidation

Der abschließende Versiegelungsprozess ist entscheidend für die Langzeitstabilität der Eloxalschicht. Die Versiegelung erfolgt durch:

- Heißwasserversiegelung (93-96°C)

- Kaltversiegelung mit Nickelfluorid

- Mitteltemperaturversiegelung (60-80°C)

Die Qualität der Versiegelung wird durch den Verdichtungsgrad bestimmt, der mindestens 80% betragen sollte. Die Versiegelungszeit richtet sich nach der Schichtdicke und beträgt etwa 3 Minuten pro Mikrometer Oxidschicht.

Die Prozessüberwachung erfolgt durch kontinuierliche Kontrolle der:

- Badtemperaturen

- pH-Werte

- Stromdichten

- Spannungswerte

- Elektrolytkonzentrationen

Durch die präzise Steuerung aller Prozessparameter entstehen hochwertige Eloxalschichten, die sowohl funktionelle als auch dekorative Anforderungen erfüllen. Die Schichtdicken können je nach Anwendungsbereich zwischen 5 und 25 Mikrometern variieren, wobei für Außenanwendungen mindestens 20 Mikrometer empfohlen werden.

Farben und Designs beim Eloxieren

Die Vielfalt der Farbgebungsmöglichkeiten beim Eloxieren eröffnet ein breites Spektrum an gestalterischen Optionen für Aluminiumoberflächen. Die Kombination aus technischer Präzision und ästhetischer Gestaltung macht das Verfahren besonders wertvoll für verschiedenste Anwendungsbereiche.

Farbpalette und -möglichkeiten

Das Eloxieren bietet drei grundlegende Färbetechniken, die jeweils spezifische Vorteile aufweisen:

Adsorptives Färben Bei diesem Verfahren werden die Poren der Oxidschicht mit Farbstoffen gefüllt. Die Farbstoffmoleküle lagern sich vorwiegend in den oberen Bereichen der Poren an und bilden Bindungen mit der Oxidschicht. Die Farbintensität wird durch die Konzentration der Farbstofflösung bestimmt.

Elektrolytisches Färben Das Colinalverfahren nutzt Wechselspannung und Metallsalze wie Zinn(II)-sulfat. Die standardisierten Farbtöne umfassen:

| Farbbezeichnung | Code |

|---|---|

| Farblos | C-0 |

| Leichtbronze | C-31 |

| Hellbronze | C-32 |

| Mittelbronze | C-33 |

| Dunkelbronze | C-34 |

| Schwarz | C-35 |

Spezielle Effekte und Texturen

Die Oberflächengestaltung beim Eloxieren geht über die reine Farbgebung hinaus. Das SANDALOR®-Verfahren ermöglicht zusätzliche Farbvariationen in:

- Gelb und Gold

- Rot und Orange

- Blau und Türkis

- Grün (nur für Innenanwendungen)

Die Oberflächenstruktur kann durch verschiedene Vorbehandlungen modifiziert werden:

- Polieren für Hochglanz

- Schleifen für matte Optik

- Chemisches Beizen für seidenmatte Erscheinung

Farbbeständigkeit

Die Beständigkeit eloxierter Oberflächen wird durch mehrere Faktoren beeinflusst. Das GRANODAL®-Verfahren beispielsweise erzeugt besonders lichtechte graue Oberflächen in drei Helligkeitsstufen. Die Farbechtheit wird maßgeblich durch die Materialzusammensetzung beeinflusst:

Legierungseinflüsse auf die Farbqualität:

- Magnesium über 5%: Schichttrübung

- Mangan und Chrom ab 0,1%: Gelbstichigkeit

- Kupfer bis 0,2%: neutral

- Silizium: mögliche Grautönung

Die Lichtechtheit der modernen Farbstoffe erreicht Werte über 8 auf der ISO-Blue-Scala, was höchste Qualitätsstandards garantiert. Besonders bei elektrolytisch gefärbten Oberflächen dringen die Metallionen tief in die Poren ein und erzeugen dadurch eine außergewöhnlich beständige Färbung.

Das charakteristische metallische Erscheinungsbild entsteht durch die dreidimensionale Kristallstruktur des Aluminiumoxids, die das Licht auf besondere Weise bricht und reflektiert. Diese Eigenschaft unterscheidet eloxierte Oberflächen deutlich von lackierten Oberflächen und verleiht ihnen ihre unverwechselbare Optik.

Die Schichtdicke spielt eine entscheidende Rolle bei der Farbgebung. Dünnere Schichten von 5-15 Mikrometern eignen sich besonders für dekorative Anwendungen und ermöglichen eine größere Farbvielfalt, während dickere Schichten von 20-25 Mikrometern vor allem für den Außeneinsatz verwendet werden und eine etwas eingeschränktere Farbpalette aufweisen.

Schutzfunktionen eloxierter Oberflächen

Die schützenden Eigenschaften eloxierter Oberflächen machen diese Oberflächenbehandlung zu einer der effektivsten Methoden der Metallveredelung. Aluminiumoxid, das durch den Eloxalprozess entsteht, ist nach dem Diamanten die zweithärteste bekannte Substanz und bietet dadurch außergewöhnliche Schutzeigenschaften.

Korrosionsschutz

Die durch das Eloxieren erzeugte Oxidschicht bildet einen hocheffektiven Schutzschild gegen korrosive Einflüsse. Diese Schutzwirkung basiert auf mehreren Faktoren:

- Die Schicht ist chemisch inert und widersteht Umwelteinflüssen

- Der Schutz ist im pH-Bereich zwischen 4 und 9 besonders effektiv

- Die Oxidschicht verhindert die unkontrollierte natürliche Oxidation

Die Schutzwirkung hängt maßgeblich von der Schichtdicke ab. Für optimalen Korrosionsschutz werden folgende Schichtdicken empfohlen:

| Anwendungsbereich | Schichtdicke | Eigenschaften |

|---|---|---|

| Dekorativ | 5-15 µm | Grundlegender Schutz |

| Standard | 15-25 µm | Erhöhte Beständigkeit |

| Harteloxal | 25-50 µm | Maximaler Schutz |

Verschleißfestigkeit

Die Verschleißfestigkeit eloxierter Oberflächen übertrifft die des unbehandelten Aluminiums deutlich. Die keramikähnlichen Eigenschaften der Oxidschicht verleihen dem Material eine außergewöhnliche Härte:

- Standardeloxal erreicht Härtewerte zwischen 200 und 400 HV

- Harteloxalverfahren ermöglichen Härten bis zu 600 HV

- Die Mohs-Härte liegt zwischen 8 und 9 (zwischen Quarz und Korund)

Diese verbesserte Oberflächenhärte macht eloxierte Bauteile besonders widerstandsfähig gegen:

- Mechanische Beanspruchung

- Abrieb und Verschleiß

- Kerben und Kratzer

Das Harteloxal-Verfahren erzeugt besonders dicke und widerstandsfähige Schichten von 25 bis 150 Mikrometern. Diese Schichten kommen vor allem in industriellen Anwendungen zum Einsatz, wo höchste Anforderungen an die Materialbeständigkeit gestellt werden.

Elektrische Isolierung

Eine besondere Eigenschaft eloxierter Oberflächen ist ihre elektrische Isolationsfähigkeit. Die Oxidschicht verwandelt das elektrisch leitende Aluminium in einen effektiven Isolator. Die isolierenden Eigenschaften werden durch verschiedene Faktoren beeinflusst:

Einflussfaktoren auf die Isolationswirkung:

- Legierungszusammensetzung

- Schichtdicke der Oxidschicht

- Gewählte Prozessparameter

Die Isolationswirkung ist besonders relevant in der Elektronikindustrie, wo eloxierte Aluminiumgehäuse nicht nur vor äußeren Einflüssen schützen, sondern gleichzeitig als Isolatoren fungieren. Dabei bleibt zu beachten, dass die elektrische Leitfähigkeit bei Kontakt zwar weiterhin gegeben ist, jedoch deutlich geringer ausfällt als bei unbehandeltem Aluminium.

Die Schutzfunktionen bleiben so lange erhalten, wie die Oxidschicht intakt ist. Um die Langlebigkeit der Schutzschicht zu gewährleisten, werden die Poren nach dem Eloxieren verdichtet. Dies verhindert das Eindringen korrosionsfördernder Stoffe und stabilisiert die Schutzwirkung. Bei gefärbten Oberflächen empfiehlt sich ein zweistufiges Versiegelungsverfahren, das zusätzlich das Ausbluten der Farbstoffe verhindert.

Das Ematal-Verfahren, eine Spezialform des Eloxierens, erzeugt in einem titanhaltigen Elektrolyten eine besonders kompakte Schutzschicht. Diese Variante findet Anwendung, wo höchste Anforderungen an die Schutzwirkung gestellt werden. Die entstehende Schicht zeichnet sich durch geringes Ausgasungsverhalten und hervorragende Verschleißfestigkeit aus.

Präzision und Qualitätskontrolle

Die Qualitätskontrolle beim Eloxieren erfordert präzise Messmethoden und standardisierte Prüfverfahren, um die technischen Spezifikationen und Eigenschaften der Oxidschicht zuverlässig zu gewährleisten. Die systematische Überprüfung erfolgt durch verschiedene Messverfahren, die sowohl während als auch nach dem Eloxalprozess durchgeführt werden.

Schichtdickenmessung

Die Schichtdickenmessung stellt einen fundamentalen Aspekt der Qualitätskontrolle dar. Moderne Messverfahren ermöglichen eine zerstörungsfreie Prüfung der Oxidschicht:

Das Wirbelstromverfahren nach ISO 2360 kommt bei der Messung von Eloxalschichten zum Einsatz. Diese Methode gewährleistet:

- Präzise Messungen im Bereich von 5 bis 30 Mikrometern

- Zerstörungsfreie Prüfung der Werkstücke

- Rückführbare und zertifizierte Messergebnisse

Die Schichtdickenmessung erfolgt nach folgenden Qualitätsstandards:

| Anwendung | Mindestschichtdicke | Toleranz |

|---|---|---|

| Innenbereich | 10 µm | ±2 µm |

| Außenbereich | 20 µm | ±3 µm |

| Harteloxal | 25 µm | ±5 µm |

Härteprüfung

Die Härteprüfung eloxierter Oberflächen erfolgt nach standardisierten Verfahren. Die Mikrohärteprüfung ermittelt die mechanische Widerstandsfähigkeit der Oxidschicht. Der Prüfprozess umfasst:

- Messung der Oberflächenhärte nach Vickers

- Bestimmung der Eindringtiefe des Prüfkörpers

- Dokumentation der Härtewerte in HV

- Vergleich mit Referenzwerten

Die Härteprüfung berücksichtigt verschiedene Parameter:

- Schichtdicke der Oxidschicht

- Verwendete Legierung

- Prozessparameter beim Eloxieren

- Anwendungsspezifische Anforderungen

Optische Inspektion

Die optische Qualitätskontrolle umfasst sowohl visuelle als auch instrumentelle Prüfverfahren. Moderne Analysemethoden ermöglichen eine detaillierte Untersuchung der Oberflächenbeschaffenheit:

Mikroskopische Untersuchungen: Die Rasterelektronenmikroskopie (REM) ermöglicht die Analyse der Porenstruktur und Schichtmorphologie. Diese Methode liefert wichtige Informationen über:

- Porengröße und -verteilung

- Schichtaufbau und Homogenität

- Oberflächendefekte und Unregelmäßigkeiten

Spektralphotometrische Messungen: Bei gefärbten Eloxalschichten werden zusätzlich Farbmessungen durchgeführt. Diese erfassen:

- Farbton und Sättigung

- Gleichmäßigkeit der Färbung

- Farbechtheit und Beständigkeit

Die chemische Analyse der Oberfläche erfolgt mittels verschiedener Verfahren:

- Röntgenfluoreszenzanalyse (RFA)

- Bestimmung der elementaren Zusammensetzung

- Nachweis von Verunreinigungen

- Kontrolle der Schichtzusammensetzung

- Fourier-Transform-Infrarotspektroskopie (FTIR)

- Analyse der chemischen Bindungen

- Überprüfung der Versiegelung

- Qualitätskontrolle der Verdichtung

Die Qualitätssicherung umfasst zudem die kontinuierliche Überwachung der Prozessparameter:

| Parameter | Kontrollintervall | Toleranzbereich |

|---|---|---|

| pH-Wert | stündlich | ±0,2 |

| Temperatur | kontinuierlich | ±1°C |

| Stromdichte | kontinuierlich | ±0,2 A/dm² |

| Spannung | kontinuierlich | ±1 V |

Die Dokumentation der Qualitätskontrolle erfolgt digital und umfasst:

- Messprotokolle der Schichtdicken

- Härteprüfungsergebnisse

- Optische Inspektionsberichte

- Prozessparameter und Abweichungen

Für die Prozessoptimierung werden die erhobenen Daten systematisch ausgewertet:

- Statistische Analyse der Messwerte

- Trendanalysen der Prozessparameter

- Dokumentation von Abweichungen

- Entwicklung von Korrekturmaßnahmen

Die Rückverfolgbarkeit wird durch ein digitales Qualitätsmanagementsystem gewährleistet, das alle relevanten Daten erfasst:

- Chargennummern

- Prozessparameter

- Messergebnisse

- Prüfprotokolle

Die Qualitätskontrolle beim Eloxieren erfordert hochpräzise Messgeräte und geschultes Fachpersonal. Die Kombination verschiedener Prüfmethoden gewährleistet eine umfassende Qualitätssicherung und ermöglicht die kontinuierliche Optimierung des Eloxalprozesses.

Schlussfolgerung

Die technischen Möglichkeiten des Eloxierens haben sich zu einem unverzichtbaren Bestandteil moderner Oberflächenveredelung entwickelt. Die Kombination aus höchster Korrosionsbeständigkeit, mechanischer Belastbarkeit und präziser Farbgebung macht das Verfahren besonders wertvoll für anspruchsvolle industrielle Anwendungen. Die entstehende Oxidschicht schützt das Aluminium nicht nur zuverlässig vor äußeren Einflüssen, sondern ermöglicht auch eine vielfältige ästhetische Gestaltung der Oberflächen.

Die strengen Qualitätskontrollen und standardisierten Prüfverfahren gewährleisten durchgehend hochwertige Ergebnisse bei der Oberflächenveredelung. Moderne Messmethoden und präzise Prozesssteuerung sichern die gleichbleibende Qualität der Oxidschichten. Diese Eigenschaften machen das Eloxieren zu einem zukunftsweisenden Verfahren, das technische Funktionalität mit gestalterischer Freiheit verbindet und damit neue Maßstäbe in der Aluminiumveredelung setzt.